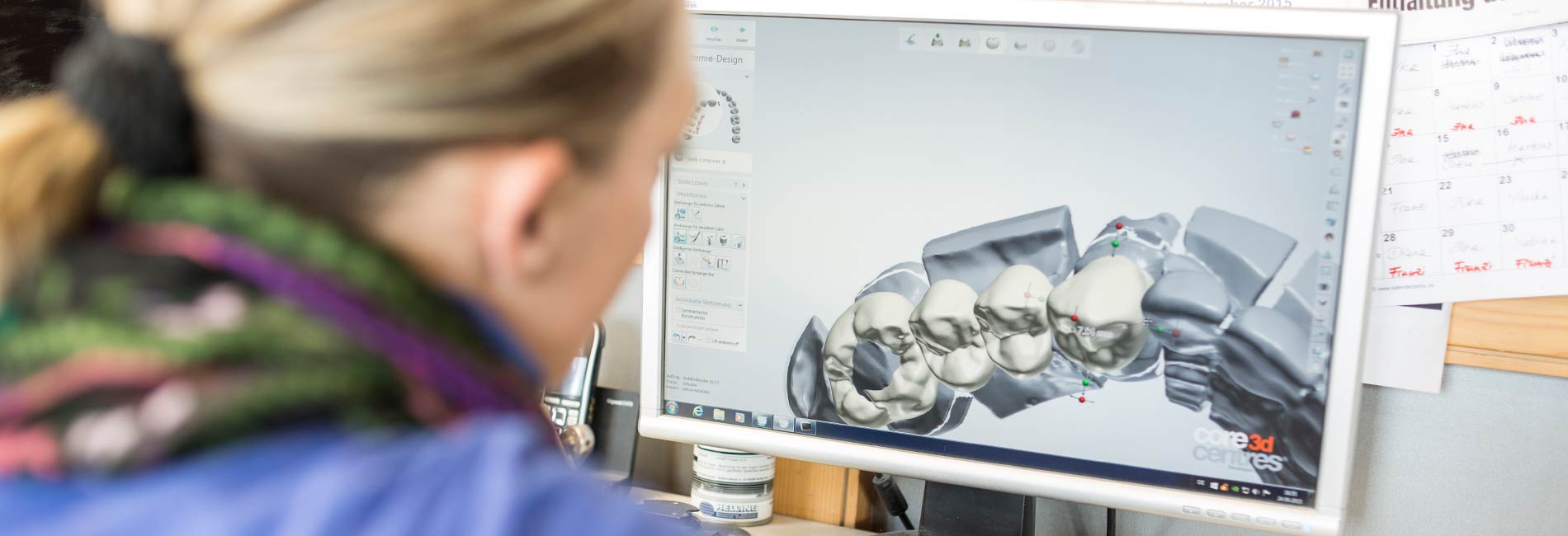

Digitaler Workflow Weil´s einfach oft präziser ist

Die digitalen Fertigungstechnologien sind in unserem Labor eine wertvolle Ergänzung zur zahntechnischen Kompetenz und Handarbeit. Wir kombinieren zahntechnisches Geschick, Fachkompetenz und digitale Technik. Vorteile für den Zahnarzt und seinen Patienten sind die hohe Präzision, die Materialvielfalt und die Effizienz.

Unsere digitale Geschichte reicht zurück bis in die frühen 90er. Unser erster Laborscanner (Procera, Nobel Biocare) kam bereits im Jahr 1994 zum Einsatz. Damals schickten wir die digitalisierten Daten an ein Fertigungszentrum und erhielten hochwertige Gerüste. Wir konnten erste individuelle Abutments anbieten und ab 2001 auch zirkuläre Brücken aus Zirkonoxid.

Seither hat sich ein enormer Wandel vollzogen. Auch wir sind mit der Digitalisierung gewachsen!

CAD/CAM-Fertigung

Heute decken wir in unserem Labor die komplette digitale Prozesskette ab. Mit unserer jahrzehntelangen Erfahrung fühlen wir uns an allen Punkten der digitalen Wertschöpfungskette sicher.

Wir verfügen über einen großen Maschinenpark. Dazu gehören z. B. das bewährte CAD/CAM-System KAVO Everest, eine hochwertige CNC-Maschine von imes-icore, ein smarter Allrounder von vhf und eine Industriemaschine für dentale Anwendungen vom MB. Mit sieben Scannern ausgestattet, können wir mit den Maschinen rund um die Uhr konstruierte Daten in hochwertige Gerüst-Strukturen umsetzen.

Materialien

Schleifen und Fräsen – egal! Wir können alles. Ob NEM, Zirkonoxid, Glaskeramiken, Hybridmaterialien, Komposite, PEEK … unsere Ausstattung setzt keine Grenzen. Mit unserer Materialkompetenz informieren wir Zahnarztkunden gezielt und individuell. Wir behalten im Dschungel von Materialien und Anwendungsbroschüren den Überblick.

Ein Einblick in unser CAD/CAM-Material-Portfolio:

- Lithium-Disilikat (hochfeste Glaskeramik)

- Zirkonoxid in verschiedenen Transluzenzstufen und mit unterschiedlichen Biegefestigkeiten

- Hochleistungspolymer, zum Beispiel für provisorische Versorgungen

- Hybridkeramik mit dualer Netzwerk-Struktur (Keramik-Komposit)

- Metalllegierungen unterschiedlicher Härtegrade

- PMMA für langzeitprovisorische Versorgungen

- PEEK (hochrein und ungefüllt) oder voreingefärbt

- Polycarbonat für Aufbiss-Schienen

Implantatprothetik

Im Bereich der Implantologie hat die CAD/CAM-Technologie einen wahren Siegeszug vollzogen. Kaum eine implantatprothetische Therapie kommt ohne digitale „Helferlein“ aus.

Implantat-Planungssoftware

Auf Wunsch unterstützen wir den Zahnarzt bei der digitalen Planung der Implantatpositionen. Hierfür vereinen wir das dreidimensionale Röntgenbild (DVT, CT) mit den STL-Daten der angestrebten prothetischen Restauration (Set-up). Wir erstellen einen Planungsvorschlag. Dieser wird vom Zahnarzt angepasst und/oder freigegeben. Aus den Planungsdaten heraus fertigen wir mittels 3D-Druck eine hochpräzise Implantat-Bohrschablone.

Individuelle Abutments

Implantat-Aufbauten fertigen wir bei uns in der Regel nur noch individuell. Wir können das Emergenzprofil optimal nachbilden und entsprechend der geplanten Versorgung das Abutment fertigen. Als Materialien stehen z. B. Titan oder Zirkonoxid zur Verfügung.

Suprakonstruktion

Die hohe Präzision, die aus der CAD/CAM-Gerüstherstellung resultiert, sorgt für eine spannungsfreie Passung der Suprastruktur. Eine Spezialität von uns sind z. B. verschraubte Konstruktionen auf Implantaten. Oft versorgen wir damit zusammen mit dem Zahnarzt ganze Kiefer mit einem festsitzenden Zahnersatz.

Intraoral-Scanner

Die digitale Datenerfassung im Mund des Patienten hat viele Vorteile. Noch sind dem Vorgehen Grenzen gesetzt, doch hier wird die Zukunft liegen. Wir als Labor sind darauf eingestellt. Der Zahnarzt sendet uns die Abform-Daten. Wir kümmern uns um den Rest.

Egal mit welchem System, wir können alle Daten lesen – auch wenn mit einem geschlossenen System gearbeitet wird (z. B. CEREC). Unsere Schnittstellen sind perfekt konfiguriert. Entsprechend unserer CAD-Software wandeln wir den Datensatz verlustfrei um. Das ist unsere Basis für die Konstruktion des Zahnersatzes.

Modelldruck

Wie geht´s weiter mit den digitalen Daten der intraoralen Abformung?

Flaschenhals der digitalen Prozesskette war bislang das Modell. Aber, wir haben uns damit auseinandergesetzt und eine perfekte Lösung für uns gefunden. Aus den digitalen Daten wird auf digitalem Weg ein analoges Modell. Denn das brauchen wir, um den Zahnersatz individuell zu finalisieren.

Seit 2015 arbeiten wir mit dem 3D-Drucksystem von DWS. Dieses System ist offen für alle Druck-Materialien. Somit können wir Modelle, Bohrschablonen, aber auch Schienen drucken.